Produktcenter

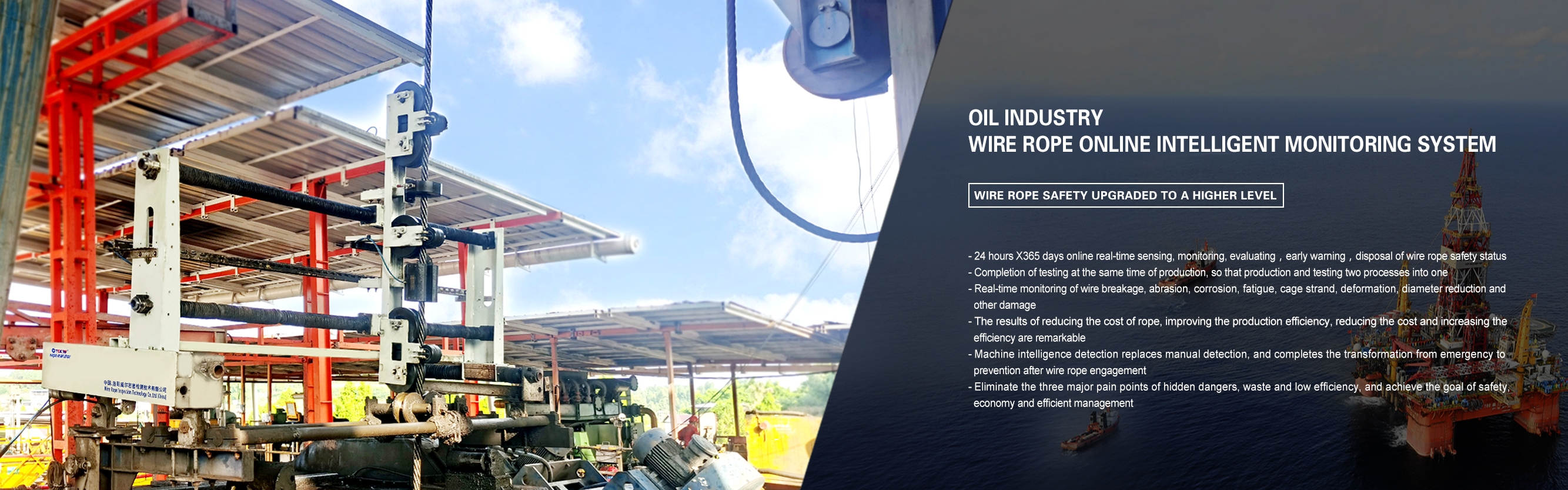

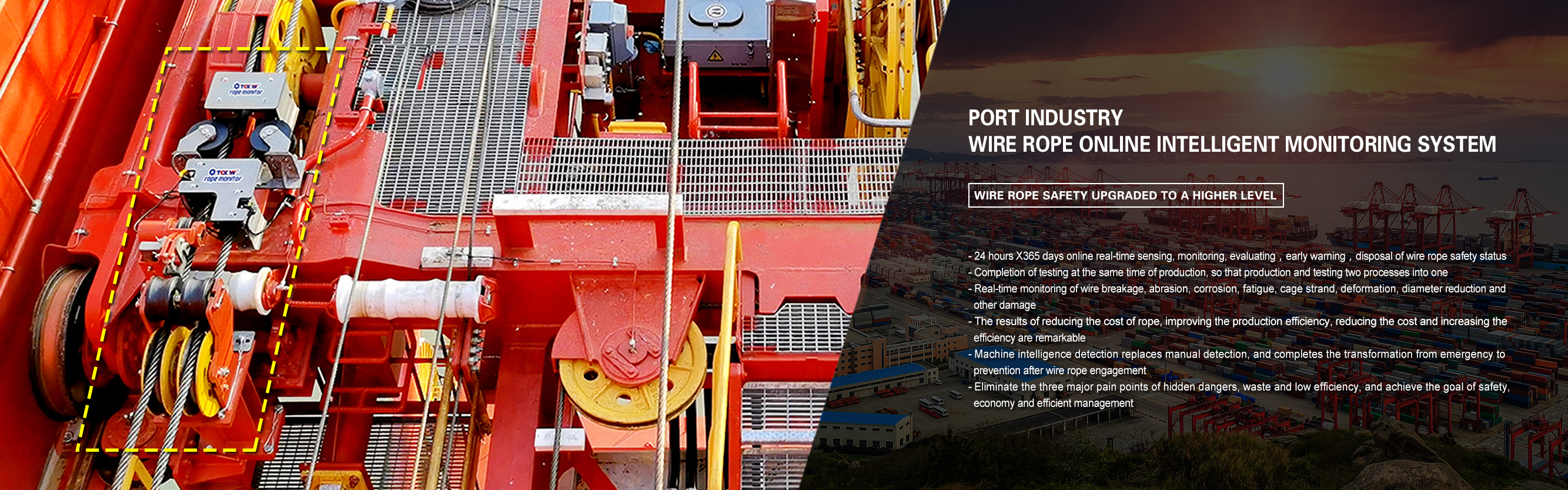

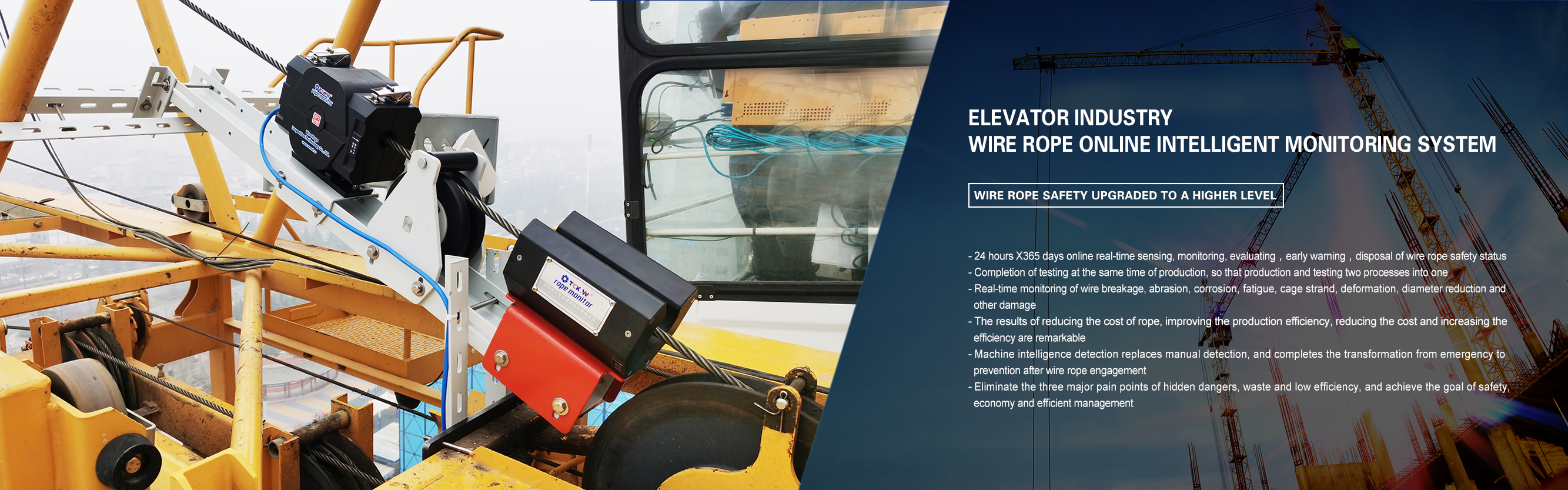

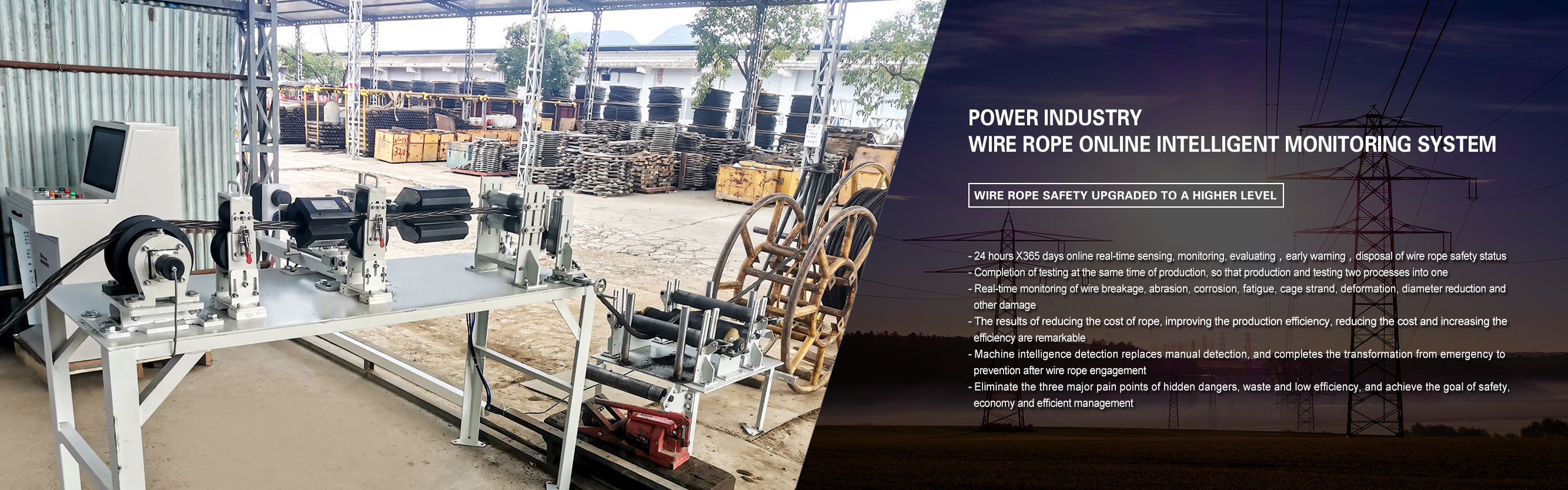

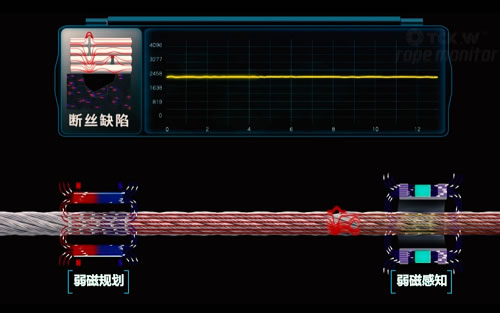

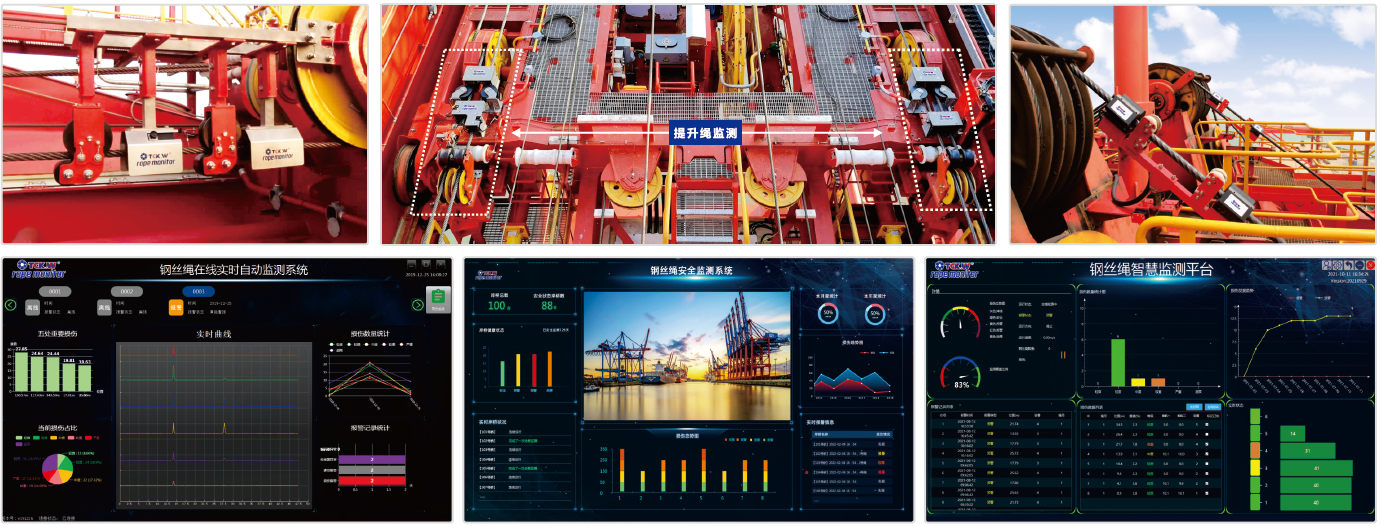

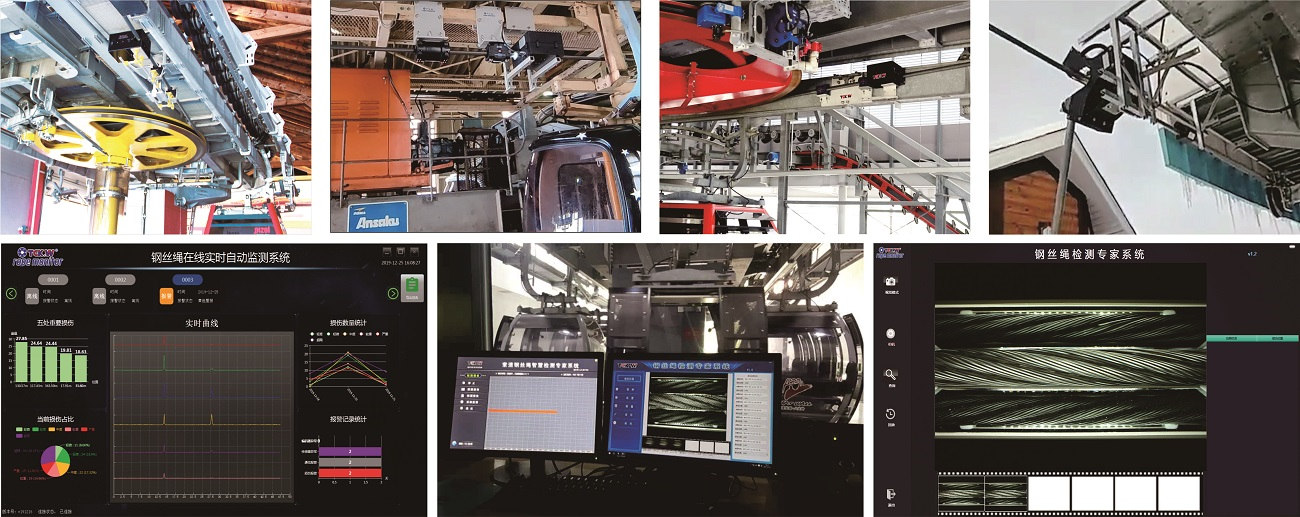

●TCK.W Industrielles Internet + Magnetspeicher-KI-Technologie zur Erkennung schwacher Magnete + Bildverarbeitungserkennung Intelligente Überwachungstechnologie zur Stärkung der Sicherheitsproduktion

●Verbessern Sie die Erfassungs-, Überwachungs-, Frühwarn-, Handhabungs- und Auswertungsmöglichkeiten für den sicheren Betrieb des gesamten Lebenszyklus von Drahtseilen

●Verwirklichen Sie den Wandel von der statischen Analyse zur dynamischen Wahrnehmung, von der Nachsorge zur Vorbeugung und von der manuellen Erkennung zur intelligenten Überwachung.

●Es hat einen enormen Mehrwert im Hinblick auf Energieeinsparung und Emissionsreduzierung, Kostenreduzierung und Effizienzsteigerung, Maschinenaustausch und das Erreichen der doppelten CO2-Ziele geschaffen.

- Kerntechnologie

- Technical principles

- Technical Parameter

- Kontaktiere uns

- Pre sales consultation

- after-sale service

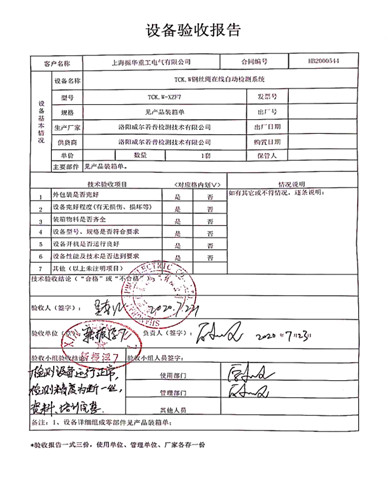

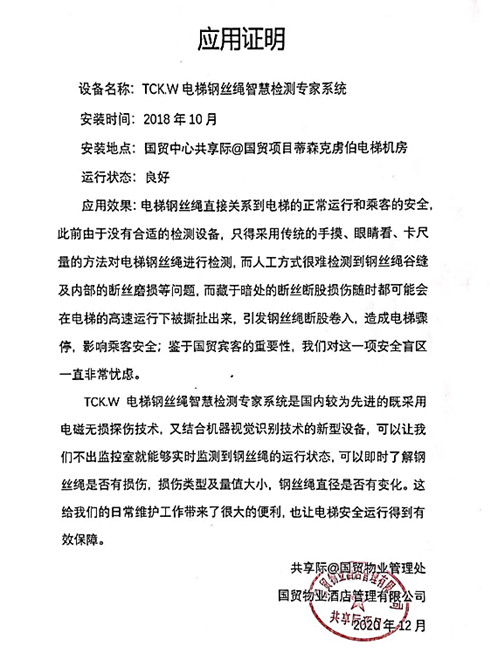

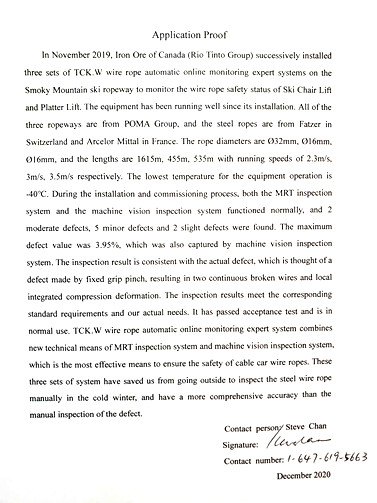

- Customer Reviews