摘 要:研究了基于弱磁探伤的钢丝绳无损检测原理与技术,通过对国内现有的钢丝绳弱磁探伤仪进行试验研究,展示了现有钢丝绳弱磁探伤技术的优势和劣势所在,并对存在的问题进行分析,针对问题提出了钢丝绳弱磁探伤技术未来发展的方向。

关键词:无损检测;弱磁探伤;钢丝绳

中图分类号:TG 115.284 文献表示吗:A 文章编号:1672-5581(2009)01-0096-04

Nondestructive testing technology for wire ropes based

on weak magnetic flaw detection

TAO De-xin, AI Li-si-jia

(School of Logistics and Engineering, Wuhan University of Technology, Wuhan 430063,China)

Abstract: In this study, the principles and technologies of nondestructive testing are investigated for wire ropes using weak magnetic flaw detection. Through the experimental research on domestic nondeatructive flaw derectors, the strengths and weaknesses of existing weak magnetic flaw detection technologies are speculated. By analyzing the impacts on relevant technologies, the future directions are postulated with regard to problem-solving.

Key words: nondestructive testing; weak magnetic flaw detection; wire rope

钢丝绳是工程中应用极为广泛的l种挠性构件。它具有强度高、自重轻、弹性好、工作平稳可靠、承受动载和过载能力强以及在高速工作条件下运行和卷绕无噪声等许多特点,在煤炭、冶金、交通、运输、建筑、旅游等国民经济各主要行业和部门得到广泛应用。起重机、矿井提升机货运客运索道、电梯、斜拉桥、悬索桥、悬吊屋顶、船舶的固定缆绳、吊车等.都是应用钢丝绳的实例。正像其他的工程构件一样,钢丝绳在使用过程中也会发生疲劳、锈蚀磨损甚至断裂等现象.这些都影响到钢丝绳的安全使用,因而,对钢丝绳的断丝及磨损进行科学的定量检测特别是在线监控,是广大钢丝绳用户的迫切愿望。

多年来,人们一直在探索钢丝绳的损伤机理和检测钢丝绳缺陷的各种方法,而磁检测法一直是检测钢铁工件的首选方法[1],也是目前被公认为最可靠的钢丝绳检测方法[2]。这一方法长期以来受到人们的重视,也是目前最为成熟的检测方法.钢丝绳绝大多数采用导磁性能良好的高碳钢制成,很适合于利用电磁检测法进行检测;同时磁检测法具有成本较低,易于实现等优点,因而,目前实用的钢丝绳技术和仪器几乎都采用磁检测法[3]。

现在国内的钢丝绳磁检测法大致分成2种:强磁检测法和弱磁检测法。传统强磁检测的主要特点在于:传感器灵敏度低,要求贴近钢丝绳表面,检测通过能力弱;强磁磁化强度强,对被测物体的磁场束缚力较大,因此,几乎不可能用于在线监测。而相比之下,弱磁检测的主要优势在于:①弱磁检测元件灵敏度极高[4],检测时传感器与被测物体表面之间的间隙允许较大,最大可达30 mm。②由于是弱磁检测,对被测物体的磁场束缚力小,可以实现时速为0~30 m·s-1下的检测,已可以满足一般起重机的提升速度,因此有希望实现在线监控。

第1期 陶德馨,等;基于弱磁探伤的钢丝绳无损检测技术 97

1弱磁检测的概念

1.1弱磁的基本概念

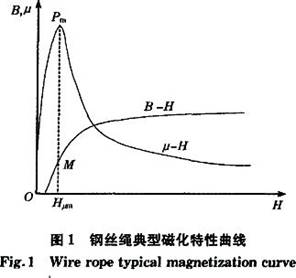

钢丝绳是由优质钢材制成单丝,再经过多重捻制而组成的1种复杂结构的铁磁性柔性传力、承载构件,具有良好的导磁能力。图l为典型的钢丝绳磁化特性曲线和磁导率随磁场强度变化曲线,图中Hμm为磁导率μ取最大值时的磁场强度,B为磁感应强度。

当磁场强度大于Hμm时,属于强磁检测的范围,此时材料的磁导率处于Pm点右侧。在缺陷附近的局部区域中,通过该区域横截面(垂直于磁化磁场方向)上的磁通量几乎不变化,因断口中的空气隙的磁导远小于材料磁导,一部分磁场将会绕过断口从其附近的材料中通过,致使它们中的磁场强度升高,磁导率下降,从而通过断口空气隙外泄的漏磁通相对增大。

当磁场强度小于Hμm时,属于弱磁检测的范围,此时材料的磁导率处于Pm点左侧,随缺陷附近的材料中磁场的增强,磁导率将增大,断口处外泄的漏磁通相对减小。这时检测传感器的灵敏度和最小分辨力相应提高[5]。

1.2 弱磁的检测原理

钢丝绳被磁化后,在钢丝绳内部产生主磁感应强度Bz,在钢丝绳表面产生主漏磁感应强度Bz1,Bz2与缺陷磁感应强度方向相反。传感器对磁感应强度进行综合处理时,用补偿磁感应矢量Bb来抵消主漏磁感应强度Bz1.

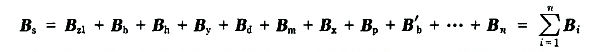

检测仪上某点传感线圈捕捉到得磁感应强度矢量,是钢丝绳外该点各种磁感应强度矢量沿轴向分量的矢量和,即

式中:Bs为传感线圈捕捉到的磁感应强度;Bz1为主漏磁感应强度;Bb为补偿磁感应强度;Bh为环境磁感应强度;By为偏移磁感应强度;Bd为断丝漏磁感应强度;Bm为磨损漏磁感应强度;Bx为锈蚀漏磁感应强度;Bp为疲劳漏磁感应强度;Bˊb为变形漏磁感应强度;Bn为第n个磁感应强度矢量;Bi为任何缺陷磁感应强度。

试验表明:传感线圈的输出信号U是Bs的函数,缺陷当量△S又是U的函数,可写成式中:U为传感线圈输出的电压信号;

所以可得 式中:△S为缺陷当量或损耗面积的百分比数[6];A为比例系数(由实验所得);C为常数。这样,钢丝绳损伤点的面积损耗值△S就变成了场强Bi的函数。

2 弱磁检测的准确性与稳定性研究

近几年,国内的弱磁检测技术有了一定的发展,也相继出现了一些弱磁检测的仪器。由于这是l种全新概念的检测技术,弱磁检测的准确性与稳定性受到业内人士的高度关注。本文选用了1种国内较为先进的弱磁探伤仪作为检测仪器,对国内的弱磁检测的准确性与稳定性进行分析。试验装置如图2。

98 中国工程机械学报 第7卷

![5a4da52fdb86f.png EI@4)W3XPWR1A7Q3G]ZM9P3.png](/uploads/img1/20180104/5a4da52fdb86f.png)

2.1 目视观察的数据

首先,选取了l段长度为800 mm,直径为28mm,外层钢丝有较多明显断丝的旧钢丝绳作为检测绳段,并对其表层断丝的位置和断丝数进行了详细的测量和记录,如图3。

其中,6处的具体断丝数如下:l处为1根断丝;2处为l根断丝;3处为3根断丝;4处为2根断丝;5处为12根断丝;6处为l根断丝损伤最严重是第5处,外层有12根断丝,实际情况见图4。

2.2 仪器检测数据

为确保数据的重复性和准确性,笔者用弱磁探伤仪对选取段钢丝绳进行了近百次的检测。选出最具代表性的3组数据来进行对比分析,见图5。

2.3 试验研究结果的初步分析

将图3的人工肉眼观察结果和图5的弱磁探伤仪检测结果进行对比之后,可以得出以下几个结论:

(1)对肉眼可见的6处断丝,该弱磁探伤仪检测到位置信号的准确性和稳定性较好。

(2)对于断丝较为集中、损伤较大的位置,弱磁探伤仪反应较灵敏,重复性、准确性和稳定性都较好,如420mm处的l2根断丝,探伤仪的检测波形比较稳定。

(3)对于一些零散的断丝、量值不大的损伤,弱磁探伤仪的检测就不够稳定,如380mm及630mm附近几组检测数据的波形有出入,重复性、准确性和稳定性都有待提高。

3 结论与展望

从上面的实验结果,可以看出国内现有的钢丝绳弱磁检测技术取得了较大的发展,能很好检测出大量值的损伤,但同时也存在着一些问题。为了很好地完善现有的弱磁检测技术体系,更好地实现在线监测,还应该着重解决以下几个问题:

(1)提高弱磁探伤仪的抗干扰能力,提高探伤仪对小量值损伤的识别能力。

第1期 陶德馨,等;基于弱磁探伤的钢丝绳无损检测技术 99

(2)建立合理的检测信号反演机制,更好地反映钢丝绳损伤的真实情况,为实现在线监测提供理论依据。

![5a4da58515684.png 3W33Y[Z$11TYQFJ6DM]8GAU.png](/uploads/img1/20180104/5a4da58515684.png)

参考文献:

[1] 徐章遂,徐英,王建斌.裂纹漏磁定量检测原理与应用[M].北京:国防工业出版社,2005.

XU Zhangsui, XU Ying, WANG Jianbin. The principle and application of crack leakage magetic quantitative test[M]. Beijing: National Defense Industry Press, 2005.

[2] WEISCHEDEL H R, RAMSEY R P. Electromagnetic testing: a reliable method for the inspection of wire rope in service[J]. NDT International, 1989.22(3): 155-161.

[3] WEISCHEDEL H R.Quantitative in-service inspection of wire ropes[J]. Material Evaluation, 1988,46(1): 430-437.

[4] 马铭,陶德鑫.基于MSP430F1121新型电子秤的研究[J].中国工程机械学报,2004,2(4):479-482.

MA Ming, TAO Dexin. Research on a new electronic scale based on MSP430F1121[J]. Chinese Journal of Construction Machinery,2004, 2(4):479-482.

[5] 杨叔子,康宜华. 钢丝绳断裂定量检测原理与技术[M].北京:国防工业出版社,1995.

YANG Shuzi, KANG Yihua. Quantitative inspection for broken wires of wire ropes principle and techniqur[M]. Beijing: National Defense Industry Press, 1995.

[6] 窦毓堂,郭保中. TCK钢丝绳在线无损定量监测系统[J]. 煤矿机械,2001(8):37-39.

DOU Yuetang, TUO Baozhong. TCK wire rope in the system of non-destructive ration examining[J]. Coal Mine Machinery, 2001(8): 37-39.

下一篇: 港口起重机钢丝绳失效过程中的磁化性质研究

发表期刊:《工程机械学报》

发表期刊:《工程机械学报》